MES-Systeme in der Smart Factory

Die Zielsetzung einer modernen Produktion liegt in der kostenoptimierten Fertigung in hoher Qualität. Die digitale Abbildung und Steuerung der komplex verzahnten Wertschöpfungsprozesse in der Produktion durch Software-Systeme wird somit immer mehr zu einen entscheiden Wettbewerbsfaktor. Diese Aufgabe übernehmen MES-Systeme (Manufacturing Execution System), durch die rechnerintegrierte Steuerung der Fertigungsprozesse, die automatisierte Datenerfassung und Kennzahlgenerierung (z.B. OEE) sowie die vertikale Integration mit ShopFloor- und ERP-Ebene.

Als Manufacturing Execution System (MES) bezeichnet somit ein Informationssystem, das die gesamten Prozess der Herstellung von Produkten plant, steuert, koordiniert und optimiert. Anstelle des Begriffs MES wird für diese Softwaresysteme auch die Bezeichnung Manufacturing Operation Management (MOM) verwendet.

Insbesondere die

Entwicklungen in Richtung Smart Factory, mit standardisierten auf Internet-Technologien basierenden IT- und Kommunikationsstrukturen, sind ein wesentlicher Treiber für den

verstärkten Einsatz von MES-Systemen.

MES Systeme in der Automatisierungspyramide

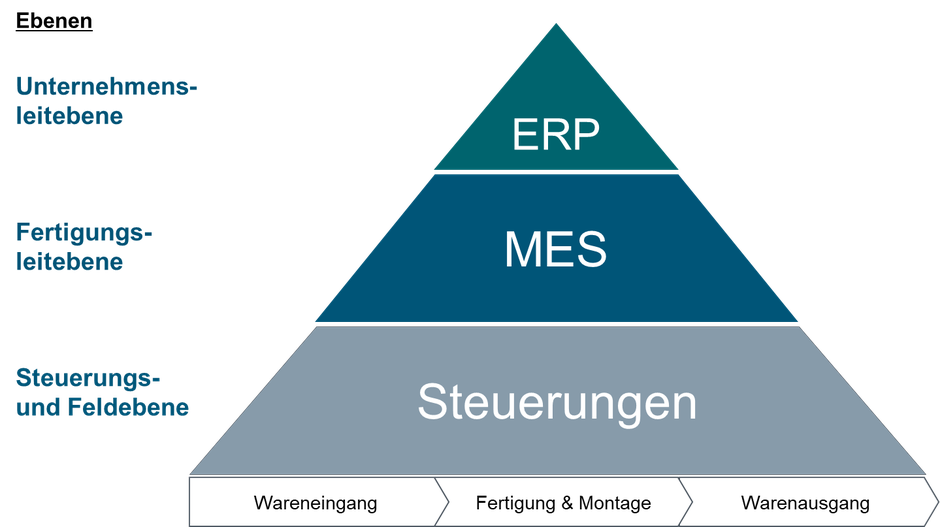

Industriellen lassen sich von ihrer Struktur in drei Ebenen gliedern, die in der sogenannten Automatisierungspyramide dargestellt werden. Auf oberster Ebene befinden sich die sogenannten ERP-Systeme mit dem kaufmännische Prozesse. Auf der untersten Ebene, der sogenannten Steuerungs- und Feldebenen, sind die Geräte und Systeme zur Automatisierung der Anlagen und Prozess angesiedelt. Dies wird aus informationstechnischer Sicht auch als OT-Ebene bezeichnet.

Zwischen diesen beiden Ebenen befinden sich die MES-Systeme. Sie übernehmen einerseits die operative Planung und Steuerung der Produktionsprozesse mit der Erfassung relevanter Produktionsdaten. Anderseits sind die MES-Systeme auch das daten- und prozesstechnische Bindeglied zwischen den strategischen ERP-Systemen und der operativen Steuerungs-/Maschinenebene. Somit wird die vertikale Integration zwischen den einzelnen Ebenen realisiert.

Die funktionalen Module im Überblick

Für MES-Systeme existieren verschiedene internationale Normen, welche die Funktionalität der Systeme in Form eines Referenzmodells darstellen. Beispiel sind die ISA95 Norm und die VDI Norm 5600. Grundsätzlich können folgende MES-Funktionalitäten differenziert werden:

- Feinplanung (APS Advanced Planning and Scheduling):

Einplanung des Kunden- und Fertigungsaufträge unter Berücksichtigung der Produktionsrestriktionen (Kapazitäten, Termine, Material, Ressourcen Kosten etc.) - Auftragsmanagement: Management der digitalen Bearbeitung der Aufträge und Arbeitsgänge im ShopFloor (Paperless Production)